-

اخبار صنایع- تلورانس های ابعادی و دستورالعمل های نصب برای بوش برنز...

اخبار صنایع- تلورانس های ابعادی و دستورالعمل های نصب برای بوش برنز...را بوش برنزی بدون روغن به دلیل خاصیت خود روانکاری و ظرفیت بار بالا، به طور گسترده در کاربردهای صنعتی استفاده می شود. برای ع...

-

اخبار صنایع- افزایش عملکرد بوش برنز بدون روغن از طریق استراتژی های...

اخبار صنایع- افزایش عملکرد بوش برنز بدون روغن از طریق استراتژی های...1. اصول خود روانکاری بلبرینگ برنزی خود روان کننده روان کننده های جامد مانند گرافیت یا PTFE را در ماتریس برنز ادغام می کند...

-

اخبار صنایع- پیش بینی طول عمر و مقاومت در برابر سایش بوش برنزی بدو...

اخبار صنایع- پیش بینی طول عمر و مقاومت در برابر سایش بوش برنزی بدو...I. انتقاد از خود روانکاری در یاتاقان های صنعتی In heavy machinery, construction equipment, and specialized industrial plants, reliable...

-

اخبار صنایع- فراتر از خود روانکاری: تعریف محدودیت های عملکرد بوش ه...

اخبار صنایع- فراتر از خود روانکاری: تعریف محدودیت های عملکرد بوش ه...بوش های برنزی اجزای پایه در مجموعه های مکانیکی بی شماری هستند. در حالی که برنز جامد معمولی به روانکاری خارجی مداوم نیاز دارد، بوش ه...

-

اخبار صنایع- قابلیت های سفارشی سازی: تامین کننده ابعاد غیر استاندا...

اخبار صنایع- قابلیت های سفارشی سازی: تامین کننده ابعاد غیر استاندا...در بخش ماشین آلات سنگین و تجهیزات تخصصی، صرفا با تکیه بر ابعاد استاندارد کاتالوگ برای ** بوش های برنزی خود روان کننده ** اغلب منجر...

-

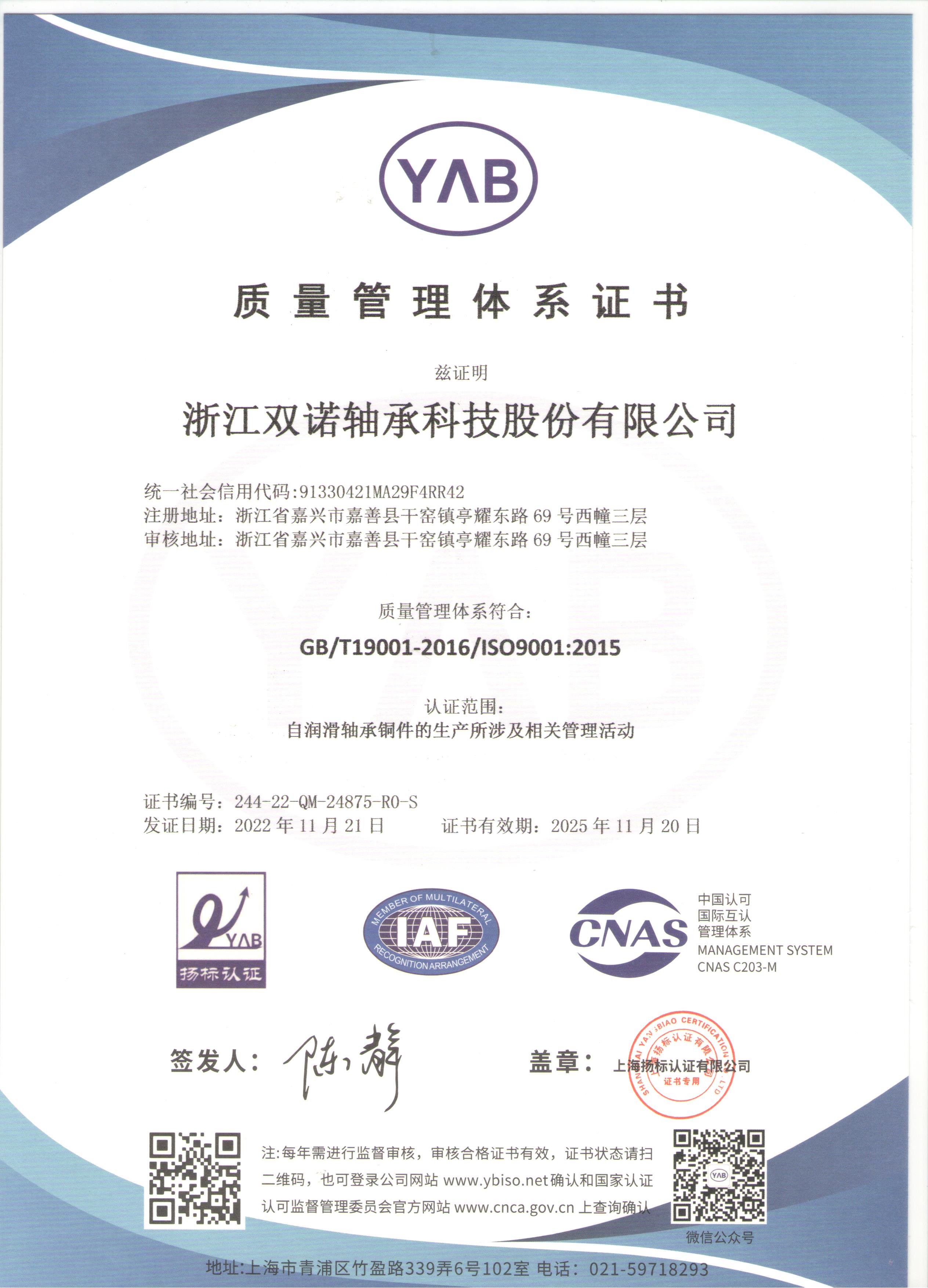

0+تاسیس

Shuangnuo در سال 2014 تاسیس شد و دارای 10 سال تجربه در صنعت است.

-

0+تجهیزات پیشرفته

ظرفیت تولید قوی تضمین می کند که می توانیم تولید مواد را در سریع ترین زمان ممکن برای مشتریان سازماندهی کنیم و چرخه های تولید را کوتاه کنیم.

-

0+مشتریان خوشحال

ما بیش از 5000 مشتری تعاونی در سراسر جهان داریم.

نحوه انتخاب حق قفس بلبرینگ توپ ؟

چندین پارامتر و عوامل اصلی وجود دارد که باید هنگام انتخاب قفس تحمل توپ مناسب در نظر بگیرید. در اینجا نکات مهمی که باید در نظر بگیرید:

الزامات بار

بار رتبه بندی شده: مقدار بار (بار محوری ، شعاعی) که قفس برای مقاومت در برابر آن نیاز دارد.

بارهای پویا و استاتیک: قفس بر اساس بارهای پویا و استاتیک که ممکن است در برنامه رخ دهد انتخاب می شود.

سرعت

نیازهای سرعت: قفس باید برای قرار دادن سرعت مورد انتظار در برنامه طراحی شود. مواد و طراحی قفس باید با سرعت زیاد در نظر گرفته شود تا اصطکاک و گرما کاهش یابد.

انتخاب مواد

خصوصیات مواد: قفس ها معمولاً از پلاستیک (مانند نایلون ، پلی استر) یا فلز (مانند فولاد ، آلومینیوم) ساخته می شوند. مواد مختلف از مقاومت دما ، مقاومت در برابر سایش و وزن متفاوت برخوردار هستند.

محیط شیمیایی: در محیط های خاص (مانند محیط های خورنده) ، مواد مقاوم در برابر خوردگی باید انتخاب شوند.

دمای عملیاتی

دامنه دما: مواد و طراحی مناسب را بر اساس دمای محیط عملیاتی انتخاب کنید تا از عملکرد پایدار قفس در دمای شدید اطمینان حاصل شود.

روش روغن کاری

نوع روغن کاری: یک ماده قفس را انتخاب کنید که با روان کننده مورد استفاده برای اطمینان از روغن کاری خوب سازگار باشد.

چرخه روغن کاری: در نظر بگیرید که آیا قفس در طی فرآیند روغن کاری نیاز به نگهداری مکرر دارد یا خیر.

اندازه و شکل

تطبیق اندازه: قطر داخلی و بیرونی قفس باید با اندازه عنصر نورد و صندلی بلبرینگ مطابقت داشته باشد.

طراحی شکل: شکل قفس (مانند باز ، بسته) باید با نیازهای کاربردی مطابقت داشته باشد و بر مونتاژ و خصوصیات عملیاتی تأثیر بگذارد.

ساختار باربری

ترتیب عناصر نورد: قفس باید بتواند از عناصر نورد به طور مؤثر جدا و پشتیبانی کند تا از تداخل متقابل بین عناصر نورد جلوگیری شود.

طراحی افتتاح: طرح های مختلف افتتاح (مانند کاملاً بسته ، جزئی بسته) بر استحکام و تأثیر روغن کاری قفس تأثیر می گذارد.

مناطق کاربردی

الزامات صنعت: طراحی قفس مناسب را با توجه به الزامات صنایع خاص (مانند خودرو ، تجهیزات صنعتی ، لوازم خانگی و غیره) انتخاب کنید.

شرایط کار: شوک ، لرزش و سایر شرایط خاص را که ممکن است در برنامه مشاهده شود ارزیابی کنید .

ما خدمات حرفه ای را به عمده فروشان، توزیع کنندگان، نمایندگان و کارخانه های پوشاک که در قطعات یدکی چرخ خیاطی تخصص دارند، ارائه می دهیم.

-

فرآیندهای پیشرفته

فرآیندهای پیشرفتهاز فرآیندهای پیشرفته مانند ریخته گری گریز از مرکز ، ریخته گری مداوم و ریخته گری قالب فلزی برای اطمینان از کیفیت محصول پایدار و قابل اعتماد استفاده می کند .

-

کنترل کیفیت

کنترل کیفیتنظارت جامع در طی فرآیند ریخته گری ، اجرای سه مرحله از تشخیص طیف سنج (قبل ، در حین و بعد از ریخته گری) برای اطمینان از صحت و قوام ترکیب مواد .

-

قابلیت تولید قوی

قابلیت تولید قویمجهز به بیش از 80 دستگاه CNC پیشرفته ، Lathes CNC و مراکز ماشینکاری برای دستیابی به تولید یکپارچه از مواد به محصولات نهایی .

-

تست معتبر

تست معتبرمی تواند گزارش های تست معتبری را برای مشتریان نیازمند ارائه دهد ، و اطمینان حاصل کند که محصولات مطابق با استانداردهای عملکرد مکانیکی دقیق هستند .

-

سفارشی سازی

سفارشی سازیخدمات طراحی و سفارشی سازی شخصی را بر اساس ویژگی های محصول و ویژگی های کاربردی مشتریان ارائه می دهد ، انتخاب و ایجاد یاتاقان های مناسب برای محصولات خود را برای محصولات خود انتخاب و ایجاد می کند .

-

فلسفه تجارت

فلسفه تجارتبا هدف رضایت مشتری و تلاش برای ساختن یک برند عالی ، به فلسفه تجارت "اعتدال و هماهنگی ، صداقت به عنوان بنیاد" پایبند است .