-

بلبرینگ جامد JDB بلبرینگ بدون روغن بوش برنجی خود روان کننده JDB650

بلبرینگ جامد JDB بلبرینگ بدون روغن بوش برنجی خود روان کننده JDB650 -

-

بلبرینگ جامد JDB یاتاقان روانکاری جامد استاندارد از نوع شانه ای فلنج دار GB71 NAAMS

بلبرینگ جامد JDB یاتاقان روانکاری جامد استاندارد از نوع شانه ای فلنج دار GB71 NAAMS -

بلبرینگ جامد JDB راهنمای Oilless راهنمای Oilless مقاوم به سایش ، بلبرینگ جامد جامد

بلبرینگ جامد JDB راهنمای Oilless راهنمای Oilless مقاوم به سایش ، بلبرینگ جامد جامد -

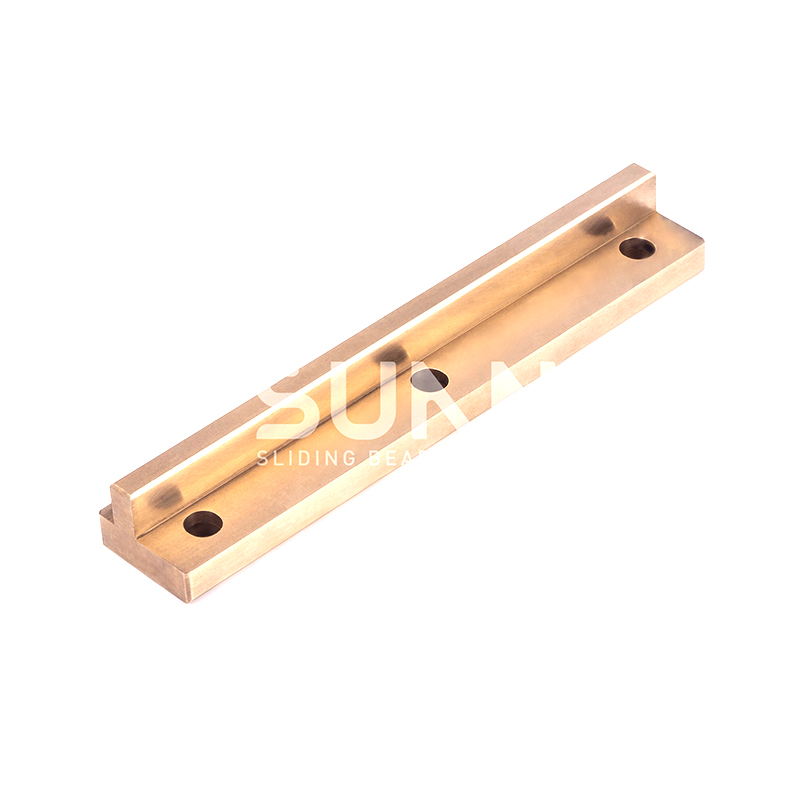

بلبرینگ جامد JDB JSOL تعبیه شده برنز صفحه پوشیدن لباس برای اجزای استاندارد

بلبرینگ جامد JDB JSOL تعبیه شده برنز صفحه پوشیدن لباس برای اجزای استاندارد -

-

یاتاقان دو فلزی JF-800 JF-20 آلومینیوم با کارایی بالا + تحمل آلیاژ فولادی کربن برای ماشین آلات صنعتی

یاتاقان دو فلزی JF-800 JF-20 آلومینیوم با کارایی بالا + تحمل آلیاژ فولادی کربن برای ماشین آلات صنعتی -

یاتاقان دو فلزی JF-800 JF-750 خودکشی بردار دو فلزی رایگان برای موتورهای سنگین اصطکاک کم

یاتاقان دو فلزی JF-800 JF-750 خودکشی بردار دو فلزی رایگان برای موتورهای سنگین اصطکاک کم

بلبرینگ های آلیاژ مس خود روان کننده: مزایا و کاربردها در ماشین آلات مدرن

اخبار صنایع-در دنیای پر تقاضای ماشین آلات صنعتی، تلاش برای کارایی، قابلیت اطمینان و طول عمر بی پایان است. در قلب بسیاری از سیستمهای مکانیکی یاتاقانها قرار دارند، اجزای حیاتی که اصطکاک و سایش را کاهش میدهند. در میان انواع مختلف موجود، بلبرینگ های آلیاژ مس خود روان کننده به عنوان یک راه حل برتر برای بسیاری از برنامه های کاربردی چالش برانگیز ظاهر شده اند. این اجزای پیشرفته هدایت حرارتی عالی و مقاومت در برابر خوردگی مس را با روان کننده های جامد تعبیه شده ترکیب می کنند و یاتاقانی را ایجاد می کنند که با حداقل تعمیر و نگهداری به نرمی کار می کند. این مقاله به بررسی مزایای منحصر به فرد این بلبرینگ ها می پردازد، کاربردهای متنوع آنها را بررسی می کند و بینش های کلیدی را برای مهندسان و متخصصان تعمیر و نگهداری که به دنبال بهینه سازی عملکرد ماشین هستند، ارائه می دهد.

بلبرینگ های آلیاژ مس خود روان کننده چیست؟

بلبرینگهای آلیاژ مس خود روانشونده یک نوع تخصصی از یاتاقانهای ساده هستند که برای کار بدون نیاز به روانکننده مایع خارجی طراحی شدهاند. آنها معمولاً توسط متالورژی پودر تولید می شوند، فرآیندی که شامل فشرده سازی و تف جوشی مخلوطی از مس، قلع و سایر پودرهای عناصر آلیاژی با روان کننده های جامد مانند گرافیت یا PTFE است. این یک ماده کامپوزیت با ماتریس قوی و باربر ایجاد می کند که با جیب های روان کننده در هم آمیخته شده است. همانطور که یاتاقان کار می کند، گرمای تولید شده توسط اصطکاک باعث می شود روان کننده های جامد یک فیلم نازک و محافظ را روی سطح شفت جفت منتقل کنند و عملکرد پایدار با اصطکاک کم را حتی در شرایط شدید تضمین کنند.

- ترکیب هسته: ماتریس پایه اغلب از برنز (آلیاژ مس-قلع) یا سایر آلیاژهای مس مانند مس-سرب یا مس-آهن ساخته می شود که استحکام ساختاری و اتلاف گرما را فراهم می کند.

- مکانیزم روغن کاری: روان کننده های جامد جاسازی شده (به عنوان مثال، گرافیت، PTFE، دی سولفید مولیبدن) به طور یکنواخت در سراسر مواد توزیع می شوند که در طول عملیات به آرامی آزاد می شوند.

- خصوصیات کلیدی: این بلبرینگ ها ذاتاً بدون نیاز به تعمیر و نگهداری هستند و می توانند در محیط های با دمای بالا و خلاء که در آن روغن های معمولی خراب می شوند، کار کنند.

- فرآیند تولید: تکنیک متالورژی پودر امکان کنترل دقیق بر تخلخل و توزیع روان کننده را فراهم می کند و امکان سفارشی سازی برای نیازهای عملیاتی خاص را فراهم می کند.

بلبرینگ خود روان کننده جامد بوشینگ راهنمای اجکتور JOSG

مزایای کلیدی بلبرینگ های برنزی خود روان کننده

پذیرش از بلبرینگ های برنزی خود روان کننده توسط مجموعه ای از مزایای قانع کننده هدایت می شود که مستقیماً بر کارایی عملیاتی و هزینه کل مالکیت تأثیر می گذارد. مزیت اصلی آنها حذف روانکاری مکرر است که برنامه های نگهداری را کاهش می دهد، از آلودگی در محیط های حساس مانند فرآوری مواد غذایی جلوگیری می کند و هزینه های طولانی مدت کار و روان کننده را کاهش می دهد. علاوه بر این، طراحی ذاتی آنها عملکرد قابل اعتماد را حتی در چرخه های شروع-ایست یا در شرایطی که نمی توان یک لایه روغن مداوم را حفظ کرد، تضمین می کند و به طور موثر از تشنج و سایش فاجعه آمیز جلوگیری می کند.

- عملیات بدون نیاز به تعمیر و نگهداری: بدون نیاز به نقاط روغن کاری یا مخازن روغن، طراحی و نگهداری ماشین را ساده می کند.

- قابلیت اطمینان در شرایط سخت: در محیطهایی با دمای شدید، گرد و غبار، کثیفی یا جاهایی که روانکنندهها میتوانند شسته شوند، بهطور مداوم کار کنید.

- کاهش سایش اجزای جفت گیری: فیلم انتقال هم از یاتاقان و هم از شفت محافظت می کند و عمر کل مجموعه را افزایش می دهد.

- مقاومت در برابر خوردگی: آلیاژهای مس به طور طبیعی در برابر خوردگی مقاومت می کنند و دوام را در اتمسفرهای مرطوب یا تهاجمی شیمیایی افزایش می دهند.

- ظرفیت بار بالا: استحکام ماتریس آلیاژ مس به این بلبرینگ ها اجازه می دهد تا بارهای استاتیکی و دینامیکی قابل توجهی را تحمل کنند.

مقایسه با انواع بلبرینگ های سنتی

هنگام انتخاب یک یاتاقان برای یک کاربرد، بسیار مهم است که بدانیم آلیاژهای مس خود روان شونده چگونه در برابر جایگزین هایی مانند برنز آغشته به روغن یا یاتاقان های عنصر نورد قرار می گیرند. در حالی که هر نوع جایگاه خود را دارد، انواع خود روان کننده مجموعه ای منحصر به فرد از خواص را ارائه می دهند که آنها را برای موارد استفاده خاص ضروری می کند. جدول زیر یک مقایسه واضح را بر اساس پارامترهای عملیاتی کلیدی نشان می دهد.

| پارامتر | آلیاژ مس خود روان کننده | برنز آغشته به روغن | بلبرینگ |

| نیاز روغن کاری | هیچ کدام | نیاز به تجدید گاه به گاه دارد | نیاز به گریس / روغن کاری دوره ای دارد |

| دمای عملیاتی | بسیار زیاد (تا 300 درجه سانتیگراد) | متوسط | محدود (بستگی به گریس دارد) |

| ظرفیت بار | بالا (مخصوصاً برای بارهای شوک) | متوسط | بالا (اما ضعیف برای بارهای شوک) |

| مقاومت در برابر آلودگی | عالی | ضعیف (منافذ ممکن است مسدود شوند) | ضعیف (نیاز به مهر و موم دارد) |

| سطح نویز | ساکت | ساکت | می تواند پر سر و صدا باشد |

کاربردها در ماشین آلات مدرن

خواص منحصر به فرد از بلبرینگ های آلیاژ مس خود روان کننده آنها را به جزء انتخابی در طیف وسیعی از صنایع تبدیل کنید. از تجهیزات صنعتی سنگین گرفته تا سیستمهای دقیق خودرو، توانایی آنها برای عملکرد قابل اعتماد در شرایط استرس و بدون تعمیر، چالشهای پیچیده مهندسی را حل میکند. آنها به ویژه در کاربردهایی که دسترسی به تعمیر و نگهداری دشوار، گران یا غیرممکن است و در محیط هایی که آلودگی ناشی از روان کننده های مایع غیرقابل قبول است، ارزشمند هستند.

- خودروسازی: در سیستمهای تعلیق، اتصالات فرمان، پدالهای ترمز و یاتاقانهای کلاچ استفاده میشود که طول عمر و بیصدا بودن آن بسیار مهم است.

- تجهیزات ساختمانی و کشاورزی: ایده آل برای نقاط محوری، انتهای سیلندر هیدرولیک، و اتصالات لودر در معرض بارهای شوک زیاد و آلودگی شدید.

- فرآوری مواد غذایی و آشامیدنی: برای سیستمهای نوار نقاله، میکسرها و تجهیزات بستهبندی که در آن نشت روانکننده استانداردهای بهداشتی را نقض میکند ضروری است.

- اتوماسیون صنعتی و رباتیک: حرکت دقیق و بدون نیاز به تعمیر و نگهداری را در مفاصل، اسلایدها و محرک ها در بازوهای رباتیک و خطوط مونتاژ خودکار ارائه دهید.

نحوه انتخاب بوش آلیاژ مس مناسب

انتخاب مناسب بوش آلیاژ مس برای یک برنامه خاص یک تصمیم حیاتی است که بر عملکرد، طول عمر و مقرون به صرفه بودن تأثیر می گذارد. انتخاب یک اندازه برای همه نیست. این نیاز به ارزیابی دقیق پارامترهای عملیاتی دارد. عوامل کلیدی شامل میزان و نوع بار (استاتیک، دینامیک یا شوک)، سرعت های عملیاتی، محدوده دما، وجود آلاینده ها و شرایط محیطی خاص است. درک این متغیرها تضمین می کند که مواد یاتاقان انتخاب شده و طراحی عملکرد مطلوبی دارند.

- تحلیل بار: تعیین کنید که آیا بار پیوسته، متناوب یا شوک محور است. بارهای سنگین تر ممکن است به آلیاژهایی با مقاومت فشاری بالاتر نیاز داشته باشند.

- در نظر گرفتن ارزش PV: حاصل ضرب فشار یاتاقان (P) و سرعت سطح (V) را محاسبه کنید. ماده انتخابی باید دارای حداکثر امتیاز PV بیش از مقدار محاسبه شده برنامه باشد.

- ارزیابی زیست محیطی: قرار گرفتن در معرض رطوبت، مواد شیمیایی یا دماهای شدید را برای انتخاب آلیاژی با مقاومت خوردگی مناسب و پایداری حرارتی ارزیابی کنید.

- مواد و سختی شفت: از سازگاری بین یاتاقان و مواد شفت برای به حداقل رساندن سایش اطمینان حاصل کنید. به طور کلی شفت سخت تر توصیه می شود.

- گزینه های سفارشی سازی: در نظر بگیرید که آیا ویژگی های خاصی مانند فلنج ها، واشرهای رانش یا تلرانس های خاص برای مونتاژ شما مورد نیاز است.

نکات تعمیر و نگهداری برای عملکرد طولانی مدت

در حالی که به بودن شهرت دارد بلبرینگ بدون نیاز به تعمیر و نگهداری ، بلبرینگ های آلیاژ مس خود روان شونده هنوز از نصب مناسب و بازرسی گاه به گاه برای به حداکثر رساندن عمر مفید خود بهره می برند. شعار این مؤلفهها «تناسب و فراموش کردن» است، اما این تنها در صورتی صادق است که از همان ابتدا به درستی تنظیم شده باشند. کارکرد مناسب تضمین می کند که روان کننده های جامد تعبیه شده می توانند کار خود را به طور موثر در مسافت طولانی انجام دهند و از خرابی زودرس جلوگیری کنند و از اجزای جفت گران قیمت محافظت کنند.

- نصب صحیح: برای جلوگیری از آسیب رساندن به یاتاقان در حین نصب پرس، از ابزار مناسب (آربور یا پرس) استفاده کنید. اطمینان حاصل کنید که سوراخ محفظه تمیز، گرد و در محدوده تحمل مشخص شده است.

- اجتناب از روغن کاری: در حین نصب از روغن یا گریس استفاده نکنید. این می تواند منافذ را مسدود کند و از عملکرد روان کننده های جامد و جذب آلاینده های ساینده جلوگیری کند.

- بازرسی بصری منظم: در طول تعمیر و نگهداری معمولی دستگاه، علائم سایش بیش از حد، ترک خوردن یا آسیب جسم خارجی را که می تواند عملکرد را مختل کند، بررسی کنید.

- اطمینان از ترخیص مناسب: فاصله شعاعی توصیه شده بین شناسه یاتاقان و شفت را حفظ کنید تا امکان انبساط حرارتی و تشکیل فیلم روان کننده فراهم شود.

- آن را تمیز نگه دارید: از سطح یاتاقان و شفت در برابر کثیفی و زباله های ساینده در هنگام مونتاژ و عملیات محافظت کنید تا سایش ساینده به حداقل برسد.

سوالات متداول

حداکثر دما برای یاتاقان های خود روان شونده چقدر است؟

حداکثر دمای عملیاتی برای بلبرینگ های آلیاژ مس خود روان کننده در درجه اول به نوع روان کننده جامد مورد استفاده بستگی دارد. یاتاقان های مبتنی بر گرافیت استاندارد معمولاً می توانند به طور مداوم در دماهای تا 350 درجه سانتیگراد (662 درجه فارنهایت) و حتی بالاتر در اتمسفر بی اثر عمل کنند. برای کاربردهایی که شامل دماهای بالاتر یا محیط های اکسیداتیو می شوند، ترکیبات و آلیاژهای روان کننده خاصی مورد نیاز است. توجه به مشخصات سازنده بسیار مهم است، زیرا استحکام مکانیکی خود آلیاژ مس نیز می تواند در دماهای بالا کاهش یابد.

آیا می توان از بلبرینگ های خود روان کننده در کاربردهای غذایی استفاده کرد؟

بله، قطعا. این یکی از برنامه های برجسته آنها است. بسیاری بلبرینگ های برنزی خود روان کننده با استفاده از مواد مطابق با FDA، مانند آلیاژهای برنز خاص و روان کننده های جامد مانند PTFE یا گرافیت که برای تماس تصادفی با غذا تایید شده اند، تولید می شوند. توانایی ذاتی آنها برای کار بدون روان کننده های خارجی خطر آلودگی روغن یا گریس محصولات غذایی را از بین می برد و آنها را برای استفاده در میکسرها، نوار نقاله ها، تجهیزات بسته بندی و سایر ماشین آلات در صنایع غذایی و نوشیدنی ایده آل می کند.

یاتاقان های خود روان کننده چقدر دوام می آورند؟

عمر سرویس a بلبرینگ بدون نیاز به تعمیر و نگهداری یک عدد ثابت نیست، بلکه توسط شرایط عملیاتی خاص برنامه، در درجه اول مقدار PV (Pressure-Velocity) تعیین می شود. تحت شرایط ایده آل در محدوده طراحی خود، آنها می توانند برای کل عمر دستگاه - اغلب سال ها یا حتی دهه ها، دوام بیاورند. عواملی که طول عمر را به طور قابل توجهی کاهش می دهند عبارتند از: عملکرد فراتر از حد توصیه شده PV، قرار گرفتن در معرض آلودگی شدید، ناهماهنگی و نصب نامناسب. برای برنامه ریزی دقیق، محاسبات امید به زندگی بر اساس نرخ سایش در اکثر تولیدکنندگان در دسترس است.

تفاوت بین بلبرینگ های روغنی و خود روان کننده چیست؟

در حالی که هر دو برای کاهش تعمیر و نگهداری طراحی شده اند، مکانیسم آنها به طور قابل توجهی متفاوت است. بلبرینگ های برنزی پر از روغن (آغشته به روغن) حاوی یک مخزن روغن در ساختار متخلخل خود هستند که در حین کار برای روانکاری شفت خارج می شود. آنها در نهایت نیاز به دوباره پر کردن روغن دارند. در مقابل، بلبرینگ های آلیاژ مس خود روان کننده حاوی روان کننده های جامد (به عنوان مثال، گرافیت، PTFE) تعبیه شده در ماتریس. این مواد جامد یک فیلم روان کننده را به شفت منتقل می کنند و نیازی به پر کردن ندارند، و آنها را واقعاً بدون نیاز به تعمیر و نگهداری و برای طیف وسیع تری از محیط ها، از جمله دماهای بالا و جاروهایی که روغن ها تجزیه می شوند، می سوزند، یا تبخیر می شوند، مناسب می کند.