-

بلبرینگ جامد JDB بوشینگ بلبرینگ گرافیتی بدون روغن متریک خود روان کننده JFBB

بلبرینگ جامد JDB بوشینگ بلبرینگ گرافیتی بدون روغن متریک خود روان کننده JFBB -

بلبرینگ جامد JDB یاتاقان خود روان کننده جامد با غلاف راهنمای پران JOSG

بلبرینگ جامد JDB یاتاقان خود روان کننده جامد با غلاف راهنمای پران JOSG -

بلبرینگ دو فلزی نگهدارنده روغن 200 یاتاقان فلنج برای خود جاذبه خود مقاوم در برابر سایش

بلبرینگ دو فلزی نگهدارنده روغن 200 یاتاقان فلنج برای خود جاذبه خود مقاوم در برابر سایش -

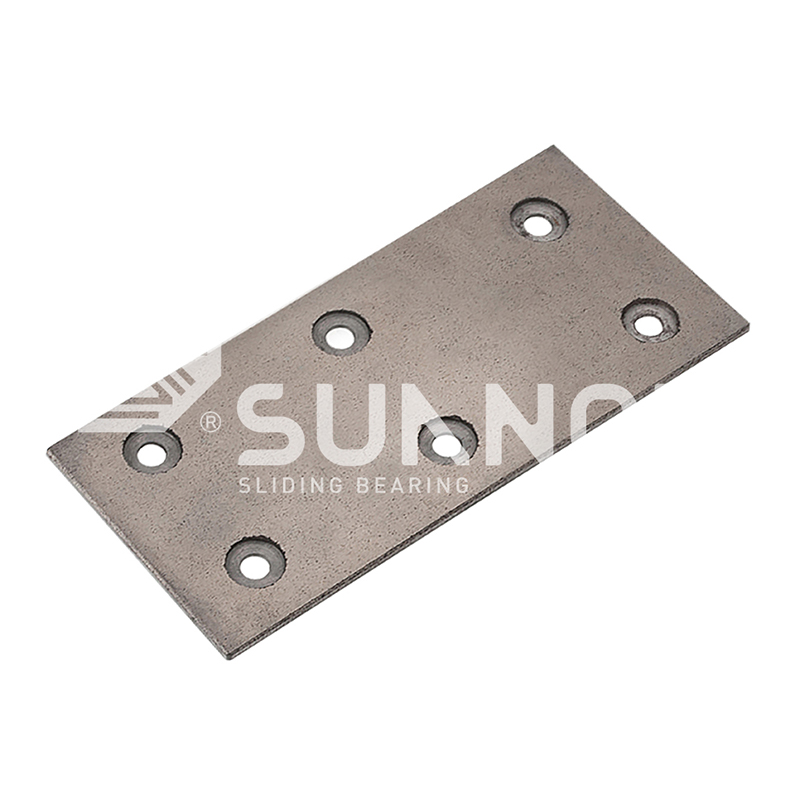

بلبرینگ دو فلزی نگهدارنده روغن 200#P5 صفحه سایش به روغن نگهدارنده خودکشی-سطح یاتاقان اصطکاک کم

بلبرینگ دو فلزی نگهدارنده روغن 200#P5 صفحه سایش به روغن نگهدارنده خودکشی-سطح یاتاقان اصطکاک کم -

-

-

بلبرینگ مرزی SF-2 SF-2 مرز خودآشده ای از بوشینگ کشویی Oilless ، بوش مرزی بدون سرب

بلبرینگ مرزی SF-2 SF-2 مرز خودآشده ای از بوشینگ کشویی Oilless ، بوش مرزی بدون سرب -

یاتاقان دو فلزی JF-800 بلبرینگ فلنج متریک JF-800F استاندارد

یاتاقان دو فلزی JF-800 بلبرینگ فلنج متریک JF-800F استاندارد

بلبرینگ های برنز روان کننده جامد: راهنمای عملکرد و انتخاب

اخبار صنایع-در دنیای ماشین آلات و حرکت، یاتاقان ها قهرمانان گمنام هستند و در میان آنها، بلبرینگ برنز روان کننده جامد برای ترکیب منحصر به فرد خود از دوام، روانکاری و قابلیت اطمینان متمایز است. این بلبرینگ ها طوری طراحی شده اند که در شرایط سختی کار کنند که روغن کاری معمولی با روغن یا گریس غیرعملی است. این راهنمای جامع عمیقاً به مکانیک، مزایا و کاربردهای بهینه یاتاقانهای برنزی روانکننده جامد میپردازد و دانشی برای انتخاب آگاهانه برای پروژههای مهندسی خود در اختیار شما قرار میدهد.

بلبرینگ های برنز روان کننده جامد چیست؟

بلبرینگ های برنز روان کننده جامد، که اغلب به عنوان بوشینگ های خود روان کننده نامیده می شوند، اجزایی ساخته شده از یک ماتریس آلیاژ برنزی هستند که روان کننده های جامد مانند گرافیت یا PTFE در ساختار آن تعبیه شده است. این طراحی اجازه می دهد تا یک فیلم پیوسته و کم اصطکاک در حین کار به سطح شفت جفت منتقل شود و نیاز به سیستم روانکاری خارجی را از بین ببرد. مواد برنز پایه ظرفیت باربری و هدایت حرارتی عالی را فراهم می کند، در حالی که روان کننده های جامد عملکرد صاف را از راه اندازی تا خاموش شدن تضمین می کنند.

- مواد ماتریس: معمولاً یک آلیاژ برنز مس-قلع با استحکام بالا، گاهی اوقات با سرب اضافه شده برای افزایش ماشینکاری و مقاومت در برابر تشنج.

- روان کننده های جامد: روان کننده های رایج شامل گرافیت، دی سولفید مولیبدن (MoS2) و PTFE هستند که هر کدام مزایای متفاوتی از نظر ضریب اصطکاک و مقاومت در برابر دما دارند.

- اصل عملیات: همانطور که یاتاقان کار می کند، گرمای تولید شده توسط اصطکاک باعث می شود روان کننده های جامد به سطح یاتاقان مهاجرت کنند و یک لایه محافظ با اصطکاک کم ایجاد کنند.

مزایای کلیدی استفاده از بلبرینگ های برنز روان کننده جامد

مزیت اصلی این بلبرینگ ها توانایی آنها برای عملکرد بدون منبع روغن یا گریس خارجی است که طیف گسترده ای از کاربردها را باز می کند. این خودکفایی منجر به چندین مزیت کلیدی می شود که آنها را به انتخابی ارجح در بسیاری از صنایع تبدیل می کند.

- عملیات بدون نیاز به تعمیر و نگهداری: آنها نیاز به روغن کاری مجدد را به شدت کاهش می دهند یا حذف می کنند، هزینه های طولانی مدت نگهداری و خرابی را کاهش می دهند.

- عملکرد عالی در محیط های سخت: آنها برای کاربردهایی که در معرض دماهای شدید، خلاء، تشعشع بالا، یا جاهایی که روان کننده ها توسط آب یا حلال ها شسته می شوند، ایده آل هستند.

- ظرفیت بار بالا: ماتریس برنز می تواند بارهای استاتیکی و دینامیکی قابل توجهی را تحمل کند و برای ماشین آلات سنگین مناسب باشد.

- مقاومت در برابر خوردگی: آلیاژهای برنز مقاومت خوبی در برابر خوردگی دارند و طول عمر آنها را در محیط های چالش برانگیز بیشتر می کنند.

مقایسه بلبرینگ های روان کننده جامد با انواع دیگر

تا بفهمی کجاست بلبرینگ برنز روان کننده جامد بهترین تناسب را دارند، مقایسه آنها با سایر انواع بلبرینگ رایج مفید است. انتخاب اغلب به الزامات عملیاتی خاص، مانند سرعت، بار، و محدودیت های محیطی بستگی دارد.

جدول زیر مقایسه واضحی را برای کمک به فرآیند انتخاب ارائه می دهد:

| نوع بلبرینگ | نیاز روغن کاری | ظرفیت بار معمولی | ایده آل برای |

| برنز روان کننده جامد | خود روان کننده / بدون نیاز به تعمیر و نگهداری | بسیار بالا | محیط های سخت، برنامه های کاربردی با بار بالا و سرعت پایین |

| برنز متخلخل آغشته به روغن | عرضه روغن خود روان کننده اما محدود | متوسط به بالا | کاربردهای صنعتی عمومی با بار و سرعت متوسط |

| بلبرینگ عناصر غلتکی | به روانکاری مداوم گریس یا روغن نیاز دارد | بالا (برای بارهای دینامیکی) | برنامه های کاربردی با سرعت بالا و دقیق |

| بلبرینگ های پلیمری پلاستیکی | اغلب خود روان کننده | کم تا متوسط | محیط های خورنده، اصطکاک بسیار کم، طرح های سبک وزن |

بدون نیاز به تعمیر و نگهداری با یقه برنجی Din9834 یاتاقان بوش راهنمای بدون روغن

نحوه انتخاب بلبرینگ برنز روان کننده جامد مناسب

انتخاب بلبرینگ مناسب برای عملکرد بهینه و عمر مفید بسیار مهم است. فرآیند از انتخاب بلبرینگ های برنز روان کننده جامد شامل ارزیابی چندین پارامتر کلیدی برنامه برای اطمینان از تطابق کامل است.

- بار (مقدار PV): فشار یاتاقان (P) ضرب در سرعت (V) را محاسبه کنید. درجه PV یاتاقان باید از مقدار PV محاسبه شده برنامه بیشتر باشد.

- دمای عملیاتی: اطمینان حاصل کنید که مواد یاتاقان و روان کننده برای حداقل و حداکثر دمای کاربرد شما درجه بندی شده اند.

- مواد و سختی شفت: معمولاً برای به حداقل رساندن سایش شفت و یاتاقان، مواد شفت سختتر توصیه میشود.

- عوامل محیطی: قرار گرفتن در معرض مواد شیمیایی، رطوبت، گرد و غبار یا سایر آلاینده هایی که می توانند بر عملکرد تأثیر بگذارند را در نظر بگیرید.

درک ارزش PV و اهمیت آن

مقدار PV بحرانی ترین پارامتر در آن است انتخاب بلبرینگ برنز روان کننده جامد . این حاصل ضرب فشار بار یاتاقان (P بر حسب psi) و سرعت سطح آن (V بر حسب فوت در دقیقه) است. تجاوز از حداکثر مقدار توصیه شده PV منجر به سایش سریع و خرابی زودرس می شود.

- فشار (P): محاسبه به عنوان بار کل تقسیم بر سطح باربری پیش بینی شده (طول x قطر داخلی).

- سرعت (V): سرعت سطح شفت در برابر یاتاقان.

- ملاحظات عملی: برای محاسبه شرایط راه اندازی و اضافه بارهای احتمالی، همیشه یک فاکتور ایمنی را هنگام محاسبه مقدار PV برنامه خود لحاظ کنید.

کاربردها و صنایع رایج

خواص منحصر به فرد از بلبرینگ برنز روان کننده جامدs آنها را در طیف گسترده ای از صنایع ضروری می کند. استحکام و ماهیت بدون نیاز به تعمیر و نگهداری در کاربردهایی که قابلیت اطمینان در آنها اهمیت دارد، بسیار ارزشمند است.

- خودرو و حمل و نقل: در سیستمهای تعلیق، اجزای ترمز و پایهها استفاده میشود، جایی که آنها قابل اعتماد هستند عملکرد برای بوش های برنزی با بار بالا .

- ساخت و ساز و کشاورزی: ایده آل برای تجهیزات سنگین مانند بیل مکانیکی، تراکتور و لودر، که در محیط های کثیف و دارای بار شوک زیاد کار می کنند.

- ماشین آلات صنعتی: در کارخانه های فولاد، سیستم های نوار نقاله و ماشین آلات هیدرولیک، اغلب در مناطق با دمای بالا یافت می شود.

- هوافضا و دریایی: به دلیل قابلیت اطمینان در شرایط سخت و مقاومت در برابر خوردگی در سطوح کنترل، ارابه فرود و مجموعه های سکان استفاده می شود.

انتظارات عمر نگهداری و خدمات

در حالی که این یاتاقان ها به گونه ای طراحی شده اند که بدون نیاز به تعمیر و نگهداری باشند، درک عواملی که بر عمر مفید آنها تأثیر می گذارد برای نگهداری پیش بینی شده و قابلیت اطمینان سیستم بسیار مهم است. را طول عمر بلبرینگ های برنزی خود روان شونده در درجه اول توسط سایش تعیین می شود که تابعی از بار، سرعت، تراز و شرایط محیطی است.

- مکانیسم های سایش: زمانی که روان کننده جامد به آرامی مصرف می شود، سایش طبیعی رخ می دهد. فرسودگی غیرعادی می تواند ناشی از ناهماهنگی، آلودگی یا عملکرد فراتر از حد PV باشد.

- پیش بینی عمر سرویس: عمر را می توان بر اساس داده های نرخ سایش ارائه شده توسط سازندگان تخمین زد، که معمولاً به عنوان عمق سایش در واحد زمان یا مسافت طی شده در شرایط خاص PV ارائه می شود.

- نکات بازرسی: در طول تعمیر و نگهداری معمول، بازی بیش از حد، سر و صدای غیرمعمول یا سایش قابل مشاهده را بررسی کنید. اگر ضخامت دیواره بیش از حد توصیه شده سازنده فرسوده شده باشد، بلبرینگ باید تعویض شود.

نکاتی برای به حداکثر رساندن عمر بلبرینگ

تا اطمینان حاصل شود که حداکثر استفاده را می کنید طول عمر از یاتاقان های برنزی خود روان کننده شما ، این بهترین شیوه ها را در حین نصب و بهره برداری دنبال کنید.

- نصب صحیح: از ابزارهای صحیح (پرس چوبی) برای فشار دادن یاتاقان استفاده کنید و از مربع بودن آن با محفظه اطمینان حاصل کنید تا از برینل شدن یا آسیب دیدن آن جلوگیری شود.

- ترخیص کافی: فاصله شعاعی مناسب بین شناسه بلبرینگ و OD شافت را همانطور که توسط سازنده مشخص شده است حفظ کنید.

- پایان شفت: یک سطح شفت صاف و سخت با پرداخت سطح صحیح به میزان قابل توجهی میزان سایش را کاهش می دهد.

- پاکیزگی: محل یاتاقان و محور را از آلودگی های ساینده تمیز نگه دارید تا از سایش سریع جلوگیری شود.

سوالات متداول

حداکثر دمایی که یک بلبرینگ برنزی روانکاری جامد می تواند تحمل کند چقدر است؟

حداکثر دمای عملیاتی بستگی به آلیاژ برنز خاص و نوع روان کننده جامد مورد استفاده دارد. بلبرینگهای مبتنی بر گرافیت استاندارد معمولاً میتوانند به طور مداوم تا دمای 350 درجه سانتیگراد (662 درجه فارنهایت) کار کنند، در حالی که برخی از فرمولهای ویژه میتوانند دماهای بالاتری را نیز تحمل کنند. روان کننده های مبتنی بر PTFE حداکثر دمای کمتری دارند، معمولاً در حدود 250 درجه سانتیگراد (482 درجه فارنهایت). برای اطلاع از درجه بندی دقیق دمای بلبرینگ خاصی که استفاده می کنید، بسیار مهم است که به برگه اطلاعات سازنده مراجعه کنید، زیرا فراتر از این محدودیت ها می تواند روان کننده و ماتریس برنز را تخریب کرده و منجر به خرابی شود.

آیا بلبرینگ های برنزی روان کننده جامد می توانند در کاربردهای غذایی استفاده شوند؟

بله، اما با انتخاب دقیق. بلبرینگ های برنز استاندارد با گرافیت ممکن است برای تماس مستقیم با مواد غذایی مناسب نباشند. با این حال، سازندگان نسخههای غذایی را ارائه میدهند که از روانکنندههای جامد تأیید شده مانند PTFE یا گرافیت مخصوص مواد غذایی استفاده میکنند و از آلیاژهای برنزی غیرسمی خاص و مطابق با FDA یا سایر استانداردهای بینالمللی ایمنی مواد غذایی ساخته شدهاند. برای جلوگیری از آلودگی هنگام انتخاب یک یاتاقان برای چنین کاربردهایی ضروری است که "درجه غذایی" یا "مطابق با FDA" را مشخص کنید.

چگونه می توانم مقدار PV را برای برنامه خود محاسبه کنم؟

محاسبه مقدار PV یک فرآیند دو مرحله ای است. ابتدا فشار یاتاقان (P) را بر حسب psi محاسبه کنید: P = بار (پوند) / [شناسه بلبرینگ (در) x طول یاتاقان (اینچ)]. دوم، سرعت (V) را بر حسب فوت سطح در دقیقه (sfpm) محاسبه کنید: V = (π x قطر شفت (در) x RPM) / 12. در نهایت، P و V را ضرب کنید تا مقدار PV را بر حسب psi x sfpm بدست آورید. این مقدار را با حداکثر امتیاز PV ارائه شده توسط سازنده بلبرینگ مقایسه کنید. همیشه یک ضریب ایمنی (مثلاً 20-50٪) را برای در نظر گرفتن تغییرات گذرا و تغییرات بار غیرمنتظره در نظر بگیرید.

تفاوت بین گرافیت و PTFE به عنوان روان کننده جامد در این بلبرینگ ها چیست؟

گرافیت و PTFE دو روان کننده جامد رایج هستند که هر کدام دارای خواص متمایزی هستند. گرافیت پایداری حرارتی عالی، عملکرد در دمای بالا و هدایت الکتریکی خوب را ارائه می دهد. PTFE (تفلون) ضریب اصطکاک بسیار پایینی دارد و از نظر شیمیایی خنثی است، اما حداکثر دمای سرویس پایینتری دارد و میتواند تحت بارهای بسیار بالا جریان سرد داشته باشد. این انتخاب اغلب شامل یک مبادله بین نیاز به اصطکاک کم (به نفع PTFE) و نیاز به پایداری در دمای بالا (به نفع گرافیت) است. برخی از یاتاقان های پیشرفته حتی از ترکیبی از هر دو استفاده می کنند تا از مزایای هر یک استفاده کنند.

آیا استفاده از بلبرینگ های برنزی روان کننده جامد دارای معایبی است؟

اگرچه در بسیاری از سناریوها بسیار سودمند هستند، اما راه حل جهانی نیستند. معایب اولیه شامل توانایی حداکثر سرعت کمتر در مقایسه با رولبرینگ است، زیرا سرعت های بالا می تواند گرمای بیش از حد تولید کند. آنها همچنین معمولاً دارای ضریب اصطکاک بالاتری نسبت به یاتاقان های ژورنال روغن کاری شده هیدرودینامیکی هستند. علاوه بر این، هزینه اولیه می تواند بالاتر از یاتاقان های معمولی معمولی باشد، اگرچه این اغلب با صرفه جویی در تعمیر و نگهداری و حذف سیستم های روغن کاری در طول عمر بلبرینگ جبران می شود.